Oblikovanje odrezkov

TVORBA ODREZKA PRI ODREZAVANJU

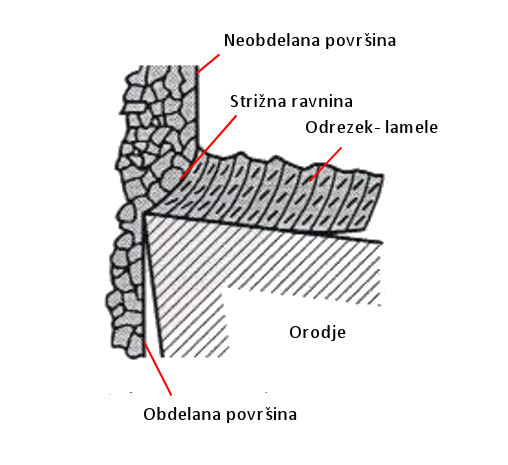

Z opazovanjem orodja pri odrezavanju spoznamo lahko naslednje:

- Pri odrezavanju lesa se les pred orodjem cepi; pri kovini tega ni, saj je debelina odrezka večja od debeline odstranjene plasti.

- Pri odrezavanju prihaja do sproščanja toplote, kar povzroči segrevanje orodja, odrezka in obdelovanca.

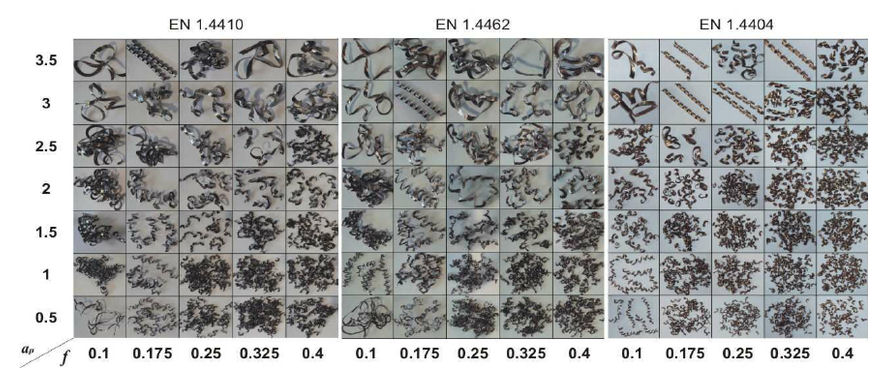

- Odrezki so različnih oblik in dolžin (dolgi, kratki…).

- odrezavanje kovin vključuje mehanizem striženja.

- Deformirani in nedeformirani del materiala loči t.i. STRIŽNA RAVNINA – odrezek nastane z drsenjem tankih lamel v smeri strižne ravnine.

- Pri odrezavanju prihaja do velikih trenj, ki jih skušamo zmanjšati na različne načine.

- Delovna karakteristika rezalnega orodja se imenuje obdelovalnost.

- Ko se orodje premakne v smeri rezanja, zajame karto (lamelo) in jo naloži na sosednjo karto . Te karte so nagnjene za kotɸ .

Pri odrezavanju se srečujemo z različnimi odrezki, od zelo dolgih do zelo kratkih. Idealen odrezek ni niti predolg niti prekratek. Pri prekratkih odrezkih se proces odrezavanja nenehno prekinja, kar pripomore k prezgodnjim mikro zlomom (krušenju) rezalnega roba in nezadostni obstojnosti orodja. Z vidika obstojnosti orodja so idealni dolgi odrezki, ki se tvorijo zvezno ter povzročajo manj mikrovibracij za boljšo kakovost obdelane površine. Dolgi odrezki so po drugi strani manj ugodni za sam proces odrezavanja, saj lahko poškodujejo obdelovalni stroj, obdelovanec in orodje, ogrožajo pa lahko tudi upravljavce. Pogosto povzročajo tudi prekinitve proizvodnje zaradi težav pri odvajanju z elevatorjem odrezkov.

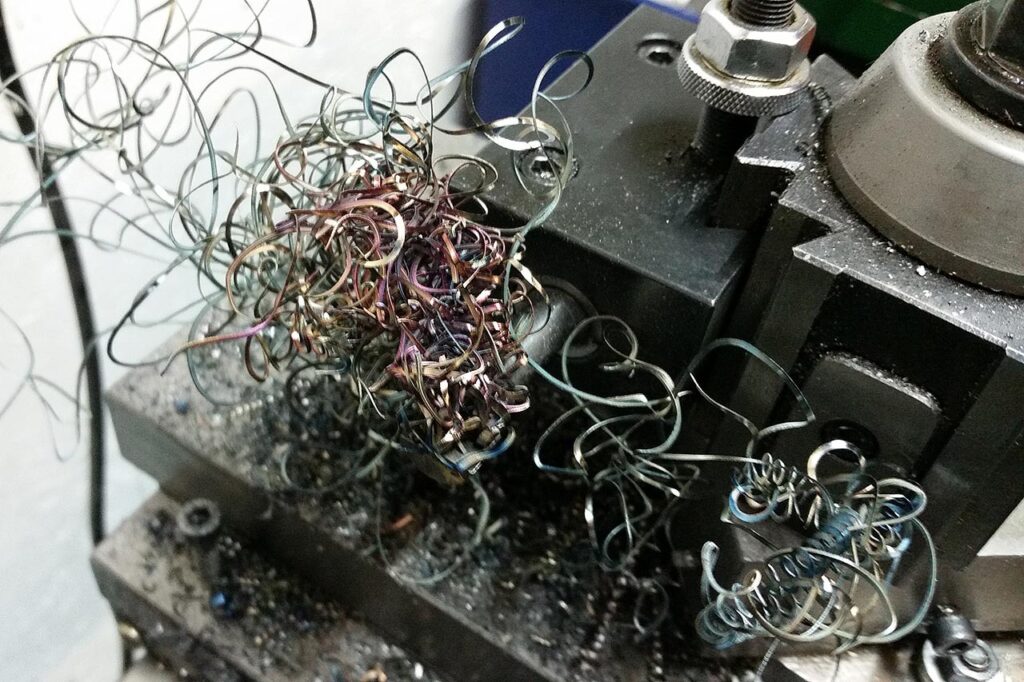

Zagotovljeno mora biti, da oblikovanje in odstranjevanje odrezkov ne motita odrezavanja ter da odrezki ne poškodujejo obdelovalnega stroja, rezalnega orodja in obdelovanca, seveda pa mora biti poskrbljeno tudi za varnost upravljavca obdelovalnega stroja.

Pri frezanju teh problemov ni, saj je tam prekinjen rez in odrezki so kratki!

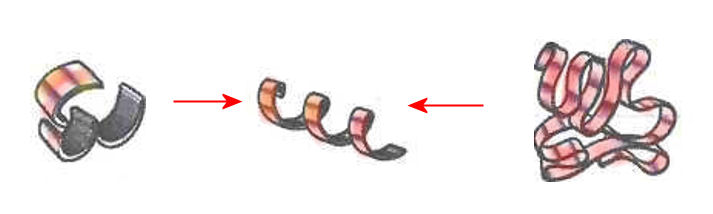

Oblike odrezkov

Prednost imajo kratki spiralni odrezki

Manjša poraba moči.

Manjša obremenitev rezalnega robu.

Manjše rezalne sile.

Enostavnejše odstranjevanje.

zelo kratki polžasti odrezkom

Večja poraba moči.

Večja obremenitev rezalnega robu.

Možen odklon in vibracije orodja ali obdelovanca.

Teh odrezkom se izogibajte.

dolgi zviti odrezki

Zelo težavno odstranjevanje.

Nevarni za operaterja.

Lahko zarežejo v obdelovanec ali orodje in ga poškodujejo.

Nezaželeni in škodljivi.

Vplivni dejavniki na obliko odrezka:

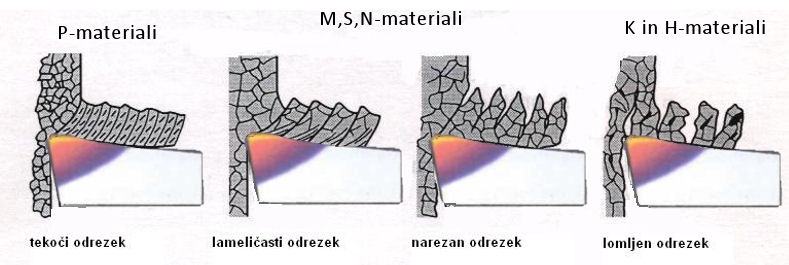

Material obdelovanca

Med dejavnike materiala spadajo trdota, natezna trdnost, duktilnostjo in struktura. Teh lastnosti ni mogoče spreminjati zato, da bi vplivali na boljše oblikovanje odrezkov. Je pa prav, da se seznanimo z njimi in da vemo, kaj lahko pričakujemo, ko odrezujemo določene materiale.

Eden najpomembnejših dejavnik tvorbe odrezkov je duktilnost obdelovanega materiala.

Duktilnost je lastnost materiala, da lahko prenese deformacije, ne da bi se zlomil. Večja ko je duktilnost obdelovanega materiala, daljši so odrezki, iz izkušenj je izpeljano pravilo, da dolgi oziroma zelo dolgi odrezki nastanejo, kadar duktilnost materiala presega 25 %.

Pregled duktilnosti po vrstah materiala:

– ISO-skupina materialov P (jeklo) vključuje materiale z razmeroma veliko duktilnostjo in njihovi odrezki so običajno dolgi. Sprejemljivo obliko in dolžino odrezkov zagotavljamo z ustreznimi ukrepi.

– V ISO-skupinah K (litine) in H (trda jekla) so materiali z majhno duktilnostjo. Odrezki so kratki in pri njihovem obvladovanju ne pričakujemo težav.

– V ISO-skupinah M (nerjavno jeklo), S (superzlitine) in N (neželezni materiali) so materiali z razmeroma majhno duktilnostjo, ki so nagnjeni k sprijemanju na rezalni material. Tvorba odrezkov je zato povezana z nalepkom na orodju

2. Hladilni sitem

Vpliv hladilnega sistema na oblikovanje odrezkov je precej nepredvidljiv in težko je zapisati ne-spremenljive odvisnosti med delovanjem hladilnega sistema in oblikovanjem odrezkov. Izjema je sistem HPDC (usmerjen dovod hladilno-mazalne tekočine pod visokim tlakom), pri uporabi katerega so odrezki bistveno krajši.

3. Parametri

Kot najbolj praktičen način za vplivanje na obliko odrezkov se ponuja prilagajanje parametrov.

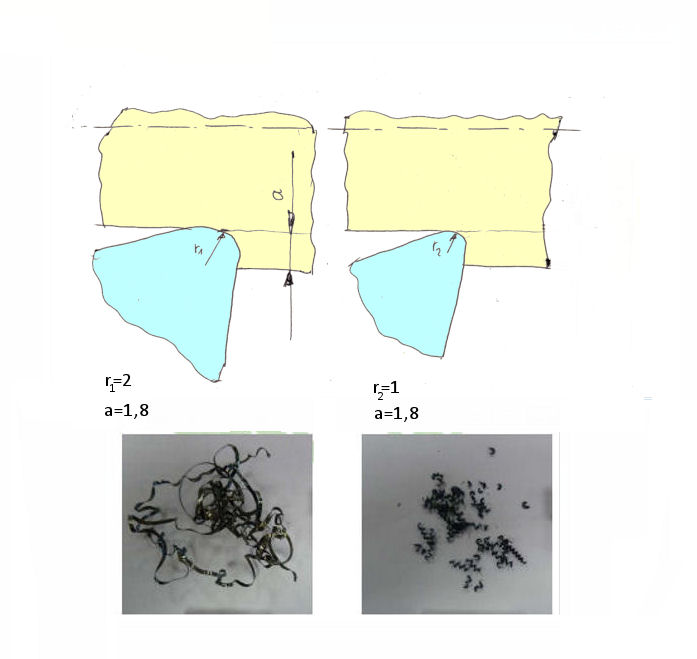

Globina reza mora biti vedno večja od radiusa, če je globina manjša lomilec ne bo delal in ne bo lomilo odrezkov. Če lomlec orodja ne dela bo življenjska doba orodja krajša. Desna slika je globina reza večja od radiusa in imamo kratke odrezke, levo pa je globina reza manjša ali enaka radiusa imamo dolge odrezke. To je neugodno, saj imamo dosti večji vnos temperature v rezilni rob. Tu imamo probleme z odvajanjem dolgih odrezkov saj je potrebno stroj ustavljat , čistit…

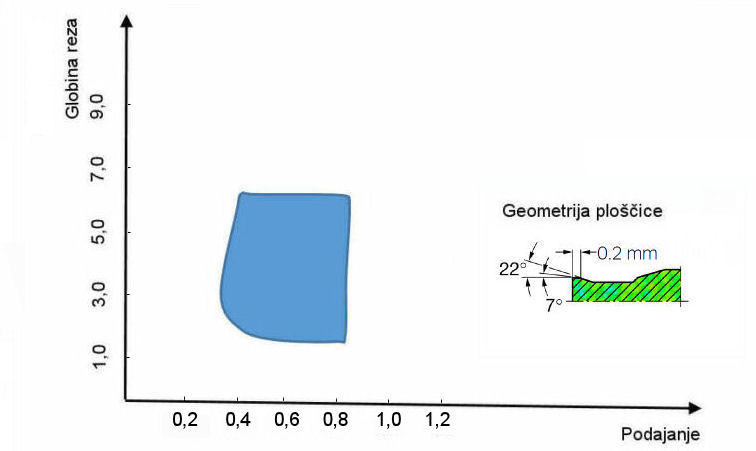

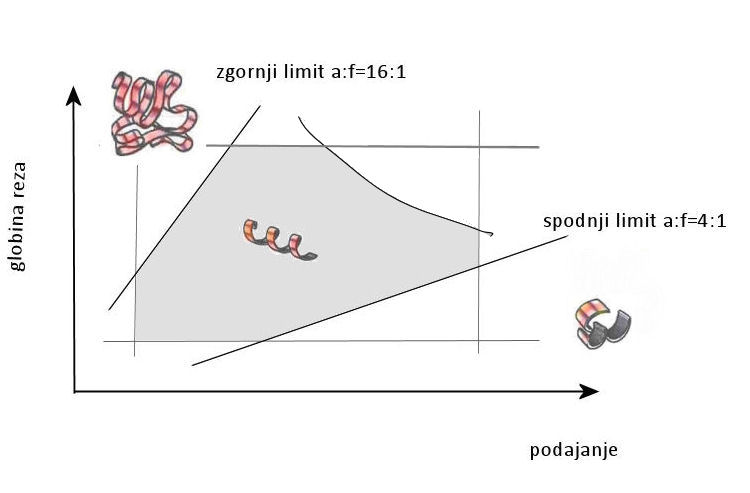

podajanje-globina reza

Osnovni parameter, ki nam je na voljo, je koeficient debeline odrezka (vitkost odrezka). Če je koeficient debeline odrezka premajhen, dobimo t. i. kvadratne odrezke. Takim odrezkom se moramo izogibati, saj preveč obremenjujejo konico orodja in tako resno zmanjšajo obstojnost orodja. Pri prevelikem koeficientu debeline odrezka pa dobimo zelo tanke odrezke v obliki trakov, ki jih je težko razbiti na manjše dele.

Koeficient debeline odrezka je opredeljen kot količnik širine reza in debeline odrezka. Da koeficient ne bi bil premajhen, moramo izbrati dovolj veliko globino reza pri dani vrednosti podajanja. Majhna globina reza pri določeni vrednosti podajanja privede do nastanka kvadratnih odrezkov. Koeficient debeline odrezka ne bo prevelik za dano globino reza, če je podajanje dovolj veliko. Premajhno podajanje bi v tem primeru povzročilo nastanek odrezkov v obliki trakov, ki jih ni mogoče razbiti.

Globina reza je v večini primerov vnaprej določena, zato je podajanje ključno za dobro oblikovanje odrezkov. Pri premajhnem podajanju dobimo dolge trakaste odrezke, preveliko podajanje pa privede do kvadratastih odrezkov, ki prav tako negativno vplivajo na obdelovalni proces.

Odvisnost med obdelovanim materialom, rezalnimi parametri, geometrijo lomilca odrezkov in vrsto odrezkov lahko prikažemo v obliki diagrama lomljenja odrezkov.

Tako globino reza kot podajanje, ki skupaj tvorita koeficient debeline odrezka, moramo izbirati med določenimi mejnimi vrednostmi. Največji koeficient debeline odrezka mora biti manjši od maksimalne vrednosti, da se izognemo dolgim trakastim odrezkom. Koeficient mora biti tudi večji od minimalne vrednosti, da ne dobimo kvadratnih odrezkov. Omejitvi sta prikazani v diagramu s poševnima premicama. Najmanjša in največja vrednost koeficienta debeline odrezka sta odvisni od materiala obdelovanca. Rezalne sile ne smejo biti prevelike, sicer se bo rezalni rob prepogosto lomil. Ta omejitev je v diagramu prikazana kot krivulja.

4. Orodje

Najpomembnejši dejavniki so cepilni kot (večji ko je cepilni kot, daljši so odrezki), nastavni kot (manjši nastavni kot daje daljše odrezke) in radij konice (odrezki so daljši pri večjem radiju konice), končno pa tudi geometrija rezalnega roba in geometrija za lomljenje odrezkov. Vpliv vrste prevleke na oblikovanje odrezkov ni jasno določljiv.

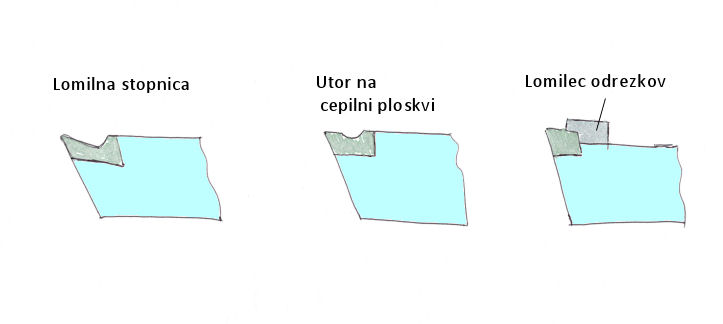

Lomilci odrezkov

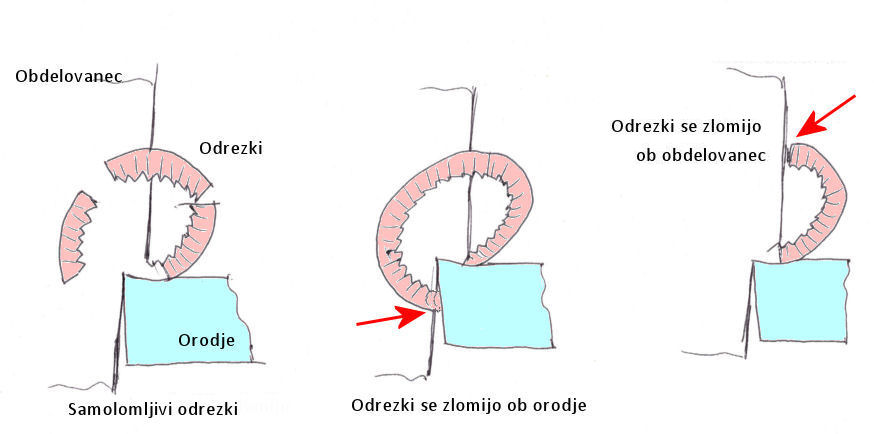

Najbolje je, da se odrezki sami lomijo, če pa se ne se, lahko lomijo tako, da zadenejo orodje ali obdelovanec

1.Samolomljivo: odrezki idealne velikosti ne predstavljajo nevarnosti za stroj in ne bodo poškodovali dela, držala orodja ali vložka.

2. Odrezki, ki se zlomijo ob orodje, lahko povzročijo udarce odrezkov in zlom orodja.

3. Odrezki, ki se zlomijo ob obdelovanec, lahko poškodujejo površinsko obdelavo.

Funkcija lomilca odrezkov je zmanjšanje polmera odrezkov in posledično lomljenje na krajše kose.

Dolge odrezke moramo lomiti, da preprečimo njihovo zagozditev v vrtečem se rezalnem orodju ali v vpenjalih in da zmanjšamo prostornino odrezkov za recikliranje. Kako lahko ga je razbiti, je odvisno od krhkosti odrezka. Za zlom odrezka lahko zadostuje že upogib do ustreznega polmera. Proizvajalci rezalnega orodja objavljajo tabele s podatki o lomilcih za različne vrste materialov. Te tabele za vsako rezalno orodje navajajo področja uporabe ter najprimernejše kombinacije globine rezanja in podajanja, ki zagotavljajo zadovoljivo lomljenje odrezkov