Obraba orodja

Pri obdelavi z odrezavanjem se pogosto srečujemo s praktičnimi problemi, povezanimi z. obrabo orodja. Vzrokov slabšanja ne moremo vedno predvideti, vodijo pa do nesprejemljivih poškodb orodja. Tudi če je obraba predvidljiva, se lahko zgodi, da se orodje obrablja prehitro in ne daje zadovoljive obstojnosti

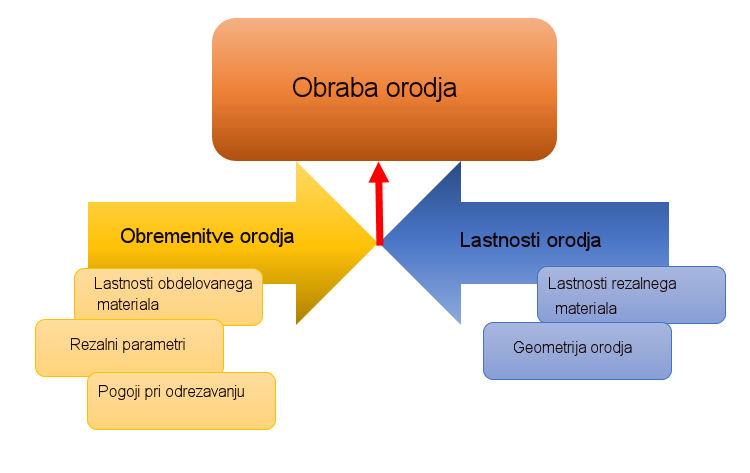

Vsaka oblika obrabe orodja je posledica razmer v rezalnem orodju in v njegovi bližini. Rezalno orodje je med delom, zaradi trenja, izpostavljeno mehanskim in toplotnim obremenitvam, pri čemer slednje pospešujejo kemične in fizikalne procese.

Razumevanja procese obrabe orodja je ključno za pravilno napoved kdaj je pravi trenutek za menjavo rezalnega orodja med obdelavo. S tem preprečimo slabo kakovost končnega izdelka.

Poznamo mnogo različnih vrst obrabe orodja, ki so odvisne od kombinacije obdelovalnega postopka, materiala in geometrije orodja ter materiala obdelovanca.

Problem, še zlasti za težko obdelovalne materiale, je v tem, da se istočasno pojavljajo različne obrabe orodja.

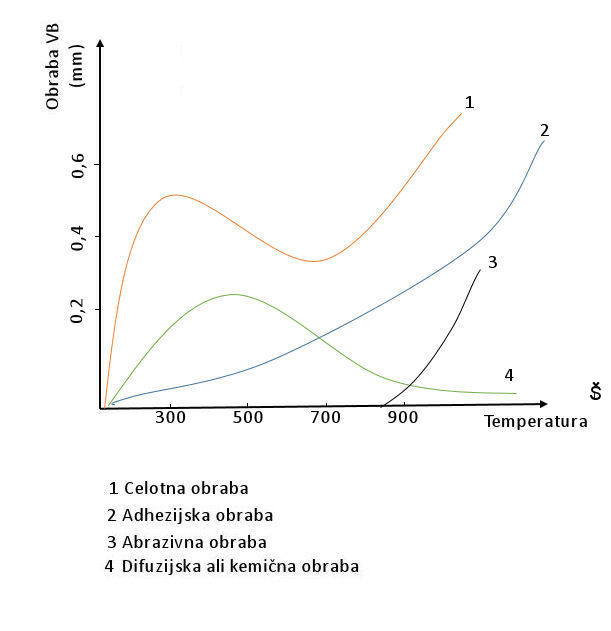

Obraba je v veliki meri odvisna od najvišje temperature na rezalnem robu orodja.

Od nje je odvisno, kateri osnovni mehanizem obrabe bo narekoval glavni vzorec obrabe. Dejanske temperature na rezalnem robu in sposobnost dobrega delovanja rezalnega roba so odvisni od več dejavnikov:

– Toplotna prevodnost obdelovanega materiala, od katere je odvisno, koliko toplote se med obdelavo skupaj z odrezki odvede iz cone rezanja, da je ostane manj za segrevanje rezalnega orodja in samega obdelovanca.

– Lastnosti rezalnega materiala. Rezalni rob je med delom izpostavljen velikim mehanskim obremenitvam in visokim temperaturam . Rezalni rob se v nekaterih predelih segreje na višjo temperaturo, drugje pa ostane hladnejši. Rezalni material mora imeti dobro trdoto v vročem, da lahko vzdrži maksimalne temperature na rezalnem robu. Zaradi temperaturnih gradientov mora biti sposoben vzdržati tudi morebitne toplotne razpoke v strukturi (najpomembnejša lastnost je žilavost).

– Pomembni so tudi rezalni parametri, predvsem rezalna hitrost. Večja rezalna hitrost pomeni višjo stopnjo deformacij obdelovanega materiala, pri čemer nastaja več toplote, maksimalne temperature na rezalnem robu so višje in v strukturi rezalnega materiala se vzpostavijo večji temperaturni gradienti. Pomemben rezalni parameter je tudi podajanje. Večje podajanje na splošno pomeni debelejše odrezke, ki odnašajo več toplote iz cone rezanja. Še posebej pri obdelavi materialov z majhno toplotno prevodnostjo lahko prav podajanje odločilno vpliva na obrabo in obstojnost orodja.

Hitrost obrabljanja

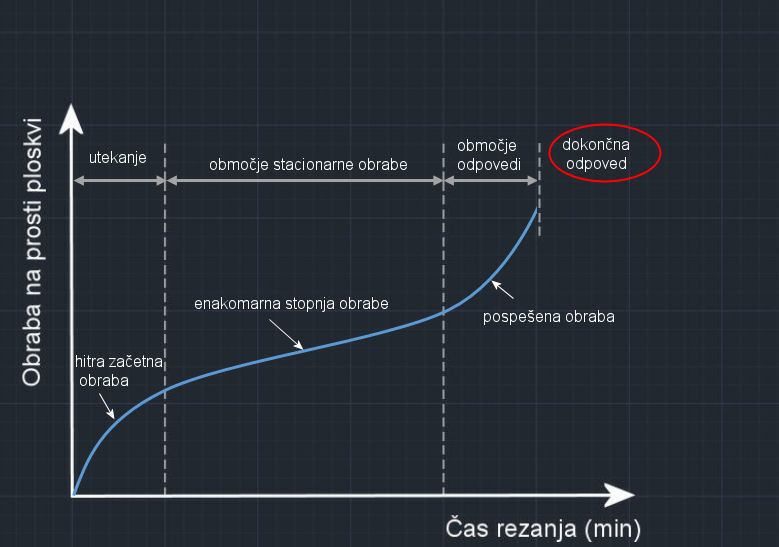

Postopno slabšanje orodja zaradi napredujoče obrabe je sestavljeno iz treh faz, kot prikazuje desna slika. Obraba orodja v začetni fazi napreduje razmeroma hitro. V drugi fazi napreduje s približno konstantno hitrostjo, v tretji fazi pa se spet pospeši ter konča z lomom rezalnega roba. Obrabo orodja lahko definiramo kot čas rezanja do prehoda v tretjo fazo obrabe, torej kot število minut, po katerem obraba ni več nadzorovana in zato ni mogoče napovedati delovanja rezalnega roba.

Vrsta obrab

Obraba je ocena koliko materiala je bilo odnešenega iz rezalne ploščice.

Postopno izgubljanje materiala zaradi obrabe je mogoče pripisati naslednjim fizikalnim dejavnikom:

a) Abrazivna obraba: do nje pride zaradi trdih vključkov v obdelovanem materialu, ki na rezalno orodje delujejo kot brusilna zrna. Če takih trdih vključkov ni, govorimo o erozijski obrabi.

b) Adhezijska obraba: do te vrste obrabe pride, če se delci obdelovanega materiala zvarijo z rezalnim robom na mikroravni (adhezija), povzroča pa mikro krušenje rezalnega roba.

c) Difuzija: prehajanje materiala med obdelovancem in rezalnim orodjem na atomski ravni. Zaradi izmenjave atomov med obdelovancem in rezalnim orodjem se poslabšajo lastnosti materiala na delih orodja, kjer prihaja do difuzije.

d) Kemična oz. korozivna obraba: karbidi oksidirajo že pri temperaturi 800 °C. Plini v pogojih lahkotnega odrezavanja (odrezavanje v pogojih, ki zagotavljajo minimalno obremenitev in obrabo rezalnega roba) brez prekinitev nimajo priložnosti, da bi prodrli v prostor med obdelovancem in odrezki ter povzročili oksidacijo. Ta je tako bolj verjetna pri prekinjenih obdelavah, kjer je orodni material v stiku z okolico takrat, ko ne reže.

Adhezijska obraba

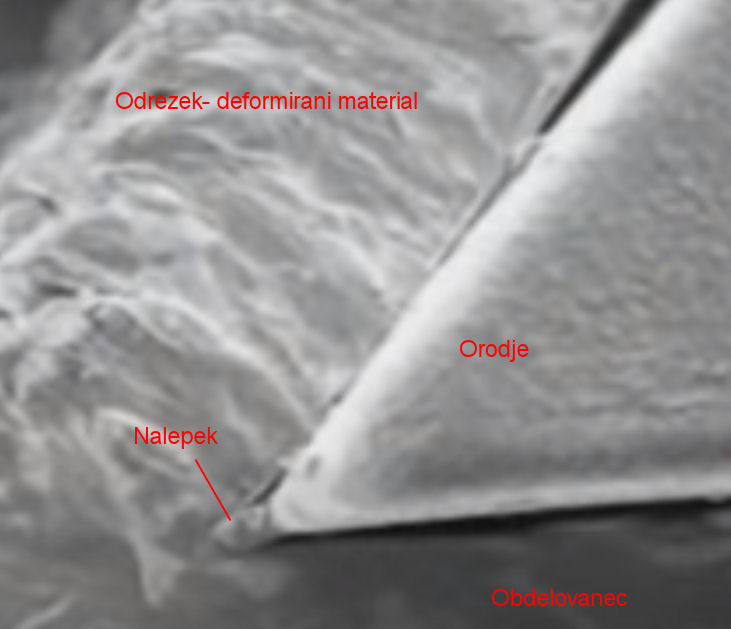

Adhezija obdelovanega materiala na rezalno orodje je eden od mnogih pojavov pri odrezavanju, zaradi katerih je odrezovalni proces zelo kompleksen in pogosto tudi težko predvidljiv. Sprijemnost obdelovanega materiala je povezana z duktilnostjo. Visokoduktilni materiali so pogosto močno nagnjeni k sprijemanju na rezalno orodje, kar lahko ugodno ali neugodno vpliva na odrezovalnost

Material, ki se na rezalni rob lepi slabo, le za kratek čas in se pogosto odtrga, pa privede do hitre obrabe rezalnega orodja, ki jo imenujemo adhezijska obraba.

Adhezijska obraba je posledica velikega kontaktnega pritiska med odrezki in rezalnim orodjem, ko se material obdelovanca privari na orodje in oblikuje nalepek. Ko se ta material pozneje odtrga, s seboj odnese tudi delce orodnega materiala.

Drugi način adhezijske obrabe izhaja iz koeficienta temperaturnega raztezka orodne karbidne trdine, ki znaša le polovico vrednosti koeficienta pri jeklu. Material obdelovanca, ki se privari na orodje kot nalepek, se ob ohlajanju krči bolj kot orodni material, zato je ta izpostavljen nateznim napetostim ter posledično nastanku razpok, lomu in krušenju roba

Nalepek se po določenem času odlomi, s seboj odnese delce rezalnega roba ter tako povzroči krušenje in pospešeno obrabljanje proste ploskve. Nalepek prepoznamo kot svetleče delce materiala na vrhu ali na boku rezalnega roba, pričakujemo pa ga lahko pri gumijastih materialih, neželeznih kovinah, superzlitinah in nerjavnih jeklih, kakor tudi pri obdelavah z majhno rezalno hitrostjo in podajanjem.

KOREKTIVNI UKREPI

- Povečajte rezalno hitrost in/ali podajanje.

- Izberite ploščico z ostrejšo geometrijo in bolj gladko cepilno ploskvijo.

- Pravilno uporabljajte hladilno tekočino, morda povečajte koncentracijo.

Difuzijska obraba

Difuzija je prehajanje materiala med obdelovancem in rezalnim orodjem na atomski ravni, pri visokih temperaturah na kontaktnih površinah . Zaradi izmenjave atomov med obdelovancem in rezalnim orodjem se poslabšajo lastnosti materiala na delih orodja, kjer prihaja do difuzije.

V temperaturnem območju 800-1100 °C se obdelovani material intenzivno deformira in se zlahka oblikuje popoln stik med rezalnim robom in odrezki. Zaradi velikega gradienta koncentracij med obdelovanim in rezalnim materialom se ustvarijo ugodne razmere za difuzijo.

Značilna difuzijska obraba nastopa pri orodju iz diamanta, saj kot čisti ogljik pri višji temperaturi reagira z železom.

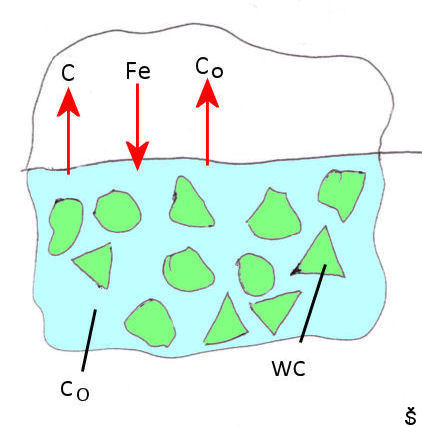

Pri karbidnih trdinah atomi železa prehajajo iz obdelovanca v orodno karbidno trdino, atomi kobalta pa iz orodja v obdelovanec. V material obdelovanca lahko iz volframovega karbida difundirajo tudi razmeroma mobilni atomi ogljika. Rezultat je pozmanjševanju pobstojnosti lastnosti orodnega materiala ter pospešena obraba različnih vrst. Difuzijo je mogoče učinkovito preprečiti z orodnimi prevlekami.

Abrazivna obraba

Abrazija je proces praskanja, razenja, obrabljanja ali odrgnjenja materiala in običajno nastane zaradi tornih procesov. Abrazivno obrabo tudi izkoriščamo v nadzorovanih postopkih obdelave z brusnimi sredstvi. Lahko je tudi nezaželen stranski učinek običajne uporabe, pri rezalnih orodjih je tako denimo posledica delovanja odrezkov na cepilno ploskev orodja oziroma obdelane površine na prosto ploskev orodja.

Pri analizi obrabljanja orodja je pomembno, da delamo z nadzorovanimi in predvidljivimi vzorci obrabe. Prednost imajo štirje vzorci: obraba proste ploskve, obraba v obliki kotanje, zarezna obraba na glavnem in pomožnem rezalnem robu ter plastične deformacije. Ti vzorci omogočajo zanesljivo napovedovanje stopnje obrabe in obstojnosti orodja, s tem pa je tlakovana pot k učinkovitosti celotnega procesa odrezavanja, tudi z ekonomskega vidika.

Če opazimo nepričakovano poslabšanje zaradi nenadnih dogodkov, kot so lom orodja, močno krušenje rezalnega roba ali intenzivno luščenje, moramo najprej spremeniti parametre rezalnega procesa tako, da se vsi nepredvidljivi pojavi zmanjšajo na najmanjšo možno mero

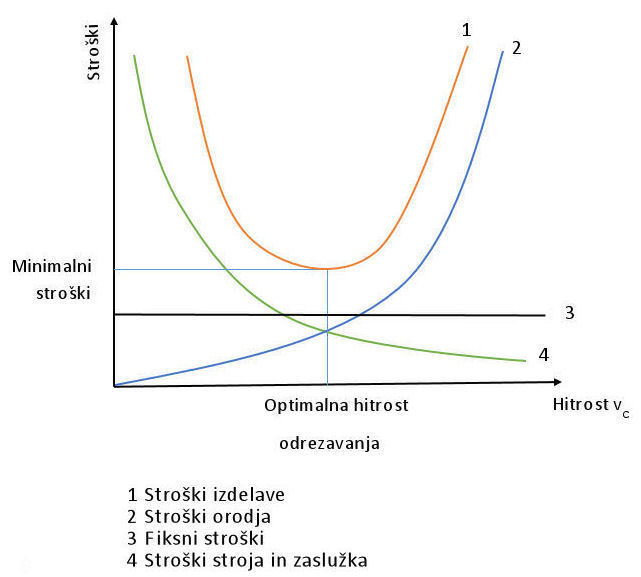

Glavni cilj pri sprejemljivih vzorcih obrabe je vzpostavitev ravnovesja med ekonomiko in učinkovitostjo proizvodnje. Večja hitrost orodja, večji zaslužek in tudi večja obraba orodja. Optimalna hitrost je kompromis.

Ključno in eno od najtežjih vprašanj na področju obdelave z odrezavanjem je, koliko obrabe kakršnekoli vrste naj dovolimo, preden zamenjamo rezalni rob. Dalj ko režemo z enim rezalnim robom, večja je stroškovna učinkovitost. Po drugi strani pa se poveča tudi tveganje nepričakovanih lomov, ki ogrožajo zanesljivost celotnega procesa, povzročajo zavrnitve obdelovancev v kontroli in podaljšajo neproduktivni čas stroja.

Večja ko je izbrana največja dovoljena obraba (vodoravna os), večje je tveganje zgodnjega loma (navpična os). Iščemo torej kompromis med največjo obstojnostjo orodja, ki je opredeljena z največjo dovoljeno obrabo proste ploskve, in zanesljivostjo procesa, ki je opredeljena s tveganjem prezgodnjega loma. Z uporabo orodja do izteka maksimalne obstojnosti vedno ogrožamo zanesljivost, kar še posebej velja za sodobne rezalne materiale s prevlekami. Dokler je prevleka na svojem mestu in dobro opravlja svojo nalogo, na rezalnem robu ne opazimo nobenih zunanjih znakov obrabe. Ko se prevleka odrgne, pa se rezalni rob hitro obrabi in skrha.

Obraba na prosti ploskvi

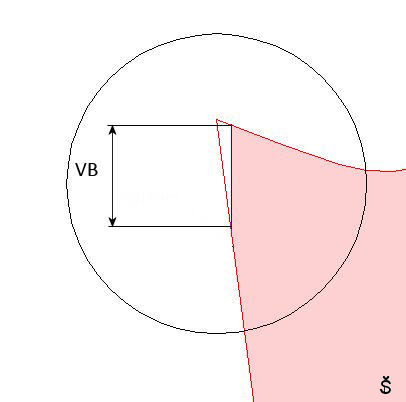

Na prosti ploskvi nastane obrabna površina s širino VB, zato se kvaliteta obdelane površine obdelovanca poslabša, ker rezalni rob ni več pravilen, sledijo pa tudi dimenzijske spremembe obdelovanca. To širino VB pogosto jemljemo kot kriterij, kdaj je orodje toliko skrhano, da ga je potrebno naostriti ali zamenjati (pri grobi obdelavi je VB od 0,4 – 0,5 mm, pri fini obdelavi pa od 0,1 do 0,2 mm).

KOREKTIVNI UKREPI

- Zmanjšajte rezalno hitrost (povečajte podajanje)

- Izberite tršo karbidno kvaliteto, ki je obstojnejša proti obrabi.

- Pravilno uporabljajte hladilno tekočino.

Obraba v obliki kotanje

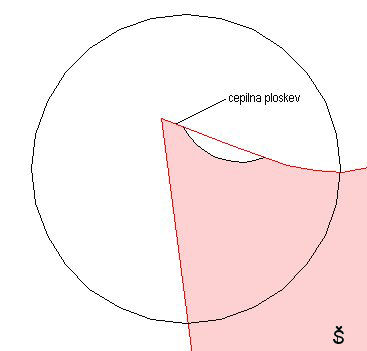

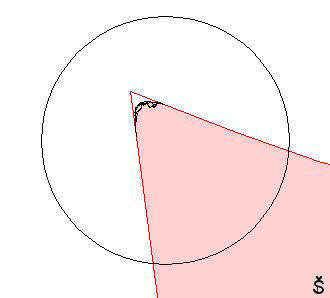

Obraba v obliki kotanje je kombinacija difuzije, razgradnje (pri večjih rezalnih hitrostih) in abrazivne obrabe (pri manjših rezalnih hitrostih). Toplota iz odrezkov razgradi zrna volframovega karbida v substratu in ogljik difundira v odrezke, zaradi česar se na ploščici oblikuje kotanja. Ko se ta dovolj poveča, se okruši prosta ploskev ploščice ali na njej nastopi pospešena obraba. Obraba v obliki kotanje ali jamic nastane na cepilni ploskvi ploščice, najpogosteje pri obdelavi abrazivnih materialov ali obdelovancev s trdo površino.

KOREKTIVNI UKREPI

- Najboljše so prevleke z debelimi sloji aluminijevega oksida.

- Uporabite hladilno tekočino.

- Uporabite geometrijo za lahkotnejše odrezava nje, da zmanjšate razvoj toplote.

- Zmanjšajte rezalno hitrost in podajanje

Krušenje rezalnega roba

Povzročiteljice krušenja so mehanske nestabilnosti ali razpoke v rezalnem materialu. Krušenje rezalnega roba je pogosto posledica vibracij obdelovanca, obdelovalnega stroja ali orodja. Trdi vključki v površini obdelovanega materiala in rezanje s prekinitvami lahko prav tako povzročijo razpoke in krušenje.

Rezalni rob se okruši, ko se od njega odlomijo majhni delci materiala. S tem pojavom se lahko srečamo, če obdelovalni sistem ni dovolj tog, povzroča pa ga tudi obdelava materialov s trdimi, npr. izločevalno utrjenimi delci.

KOREKTIVNI UKREPI

- Pravilno pripravite obdelovalni stroj in zmanjšajte upogibanje orodja.

- Izberite bolj žilavo karbidno kvaliteto in močnejšo geometrijo rezalnega roba.

- zmanjšajte podajanje (še posebej na vhodu in izhodu iz reza).

- Povečajte rezalno hitrost.

• Glejte tudi korektivne ukrepe za nalepek

Lom orodja

Porušitev rezalnega roba lahko nastopi zaradi čezmerne obrabe katerekoli vrste ali zaradi splošne mehanske preobremenitve rezalnega roba. Obremenitve so tako velike, da se rezalni rob poruši že v prvih trenutkih odrezavanja.

KOREKTIVNI UKREPI

- Uveljavite ukrepe za druge mehanizme odpovedi poleg običajne obrabe proste ploskve.

- Zmanjšajte podajanje in globino rezanja.

- Preverite togost sistema.

- izberite bolj žilavo karbidno kvaliteto in močnejši rezalni rob.

- Izberite ploščico z geometrijo za lomljenje odrezkov za večja podajanja.